新闻中心

2020年日本京瓷新电池开始大规模生产,成本下降40%

京瓷株式会社(Kyocera Corp)将于近期开始批量生产一种新型锂离子电池,这种电池原则上不会造成任何事故,预计2020年将开始大规模生产。京瓷表示,与现有的锂电池相比,这种新型锂电池可以降低约40%的材料成本,并将制造过程缩短至三分之一。与全固态电池相比,它的技术问题较少,实现了高安全性和高密度,正受到人们的关注。在此之前,新电池可以提前开始批量生产。对于这种新型电池,京瓷采用了一种全新的浆料组成,它由一个电极和一个集电极(通常是金属片)组成。现有的浆料包括(1)活性物质(吸收和排放锂离子,有助于储存能量),(2)使浆料更容易附着在金属箔上的粘合剂(粘合剂),(3)使浆料更容易应用的溶剂等。另一方面,新电池不需要粘合剂和溶剂。现有的生产工艺要求将粘结剂或溶剂液化后的浆液涂在金属箔上,然后进行干燥处理,浆液体积减小,浆液不能厚厚涂敷。新型锂离子电池由于不使用粘结剂,可以使浆料涂得更厚,从而消除了干燥过程。根据电池研发商24M Technologies公司表示(24M Technologies是一家半固态电池研发商。该公司目前致力于研发半固态锂离子电池的研发和生产。),其技术是新电池的底部,泥浆的厚度可以300 - 500μm,这是大约五倍,现有的电池(60 - 110μm)。如果新电池采用与现有电池相同数量的活性材料,就有可能减少金属箔的数量,从而降低材料成本,提高能量密度。与现有产品相比,该部件的能量密度高出三到四倍。24M的泥浆含有电解质,具有粘性。针对这种粘性泥浆,该公司将这种新型电池称为“粘土型”电池。新的电池特性(1)提高安全性和可靠性的设计改进;(2)能够将容量密度提高到现有电池无法实现的水平的技术特性。(3)它能够以低成本回收稀有材料而不分解它们。首先,为了确保高安全性和高可靠性,京瓷防止了生产过程的变化造成缺陷。在现有锂离子电池的情况下,电解液和隔膜夹在电极之间,构成电池。之前的生产当中,用于构成电池的金属粉末在切割焊接时产生进入电池的金属粉末,或由于电极位移导致正负电极之间短路,引起火灾事故。这种新电池不需要切割金属,因为它使用的是之前已经加工过的金属箔。该电池的外部端子焊接是在使用塑料薄膜和袋处理密封单个电池后进行的。因此,焊接时产生的金属件不能进入电池。同时,许多单元在密封单元后被组合成一个模块。因此,在加工模块的金属外壳时产生的金属件也不进入电池。如果一个小的单位发生短路,它会被袋状材料绝缘,不会影响其他细胞。据京瓷公司介绍,电极通过袋式加工与分离器固定在一起,几乎不会移位。更多的材料选择可能实现500Wh/kg的产能密度新电池具有提高容量密度的潜力,因为它能够从比现有电池更多的选项中选择电解质和活性材料。电解质方面,通过在正极和负极之间放置固体电解质,可以为正极和负极的每一种活性材料选择合适的电解质。在现有的锂离子电池中,电解液被注入,以填充正极和负极之间的空间。因为两种电极都使用相同的电解质,所以不可能使用,例如,一种对正极极好但对负极产生副作用的材料。另一方面,例如,对于新电池,可以使用只适合于负极的醚基材料和只适合于正极的氟基材料。新电池不使用粘合剂作为电解质。因此,有可能使用一种活性材料,在高电位下实现高能量密度,从而引发与粘结剂的反应。此外,24M Technologies公司将应用以下技术:(1)用高纯度硅(Si)作为负极的方法,以提高未来的容量。(2)用过量的锂浸渍电池,以应对锂离子数量因长期使用而减少的现象。无损耗物料回收这种新电池的材料很容易回收。由于其浆料不含粘结剂,所以浆料可以很容易地从金属箔中分离出来,并作为生产过程中使用的原材料进行回收。在现有的锂离子电池中,干浆液很难从金属箔中分离出来,有必要将其分离成锂等。在许多情况下,活性材料中的锂离子在使用后会减少。因此,24M Technologies公司正在开发一种在回收时添加锂离子的方法。

来源:翔正国际

研究人员研发半液态金属阳极 将锂电池容量提升10倍

据外媒报道,卡内基梅隆大学(Carnegie Mellon University)梅隆理工学院的研究人员研发出一种半液态锂金属阳极,可为电池设计提供一种新范式。利用此种新型电极制成的锂电池将具有更高的容量,而且与采用铝箔制成阳极的传统锂金属电池相比,更加安全。锂电池具有存储大量能量的能力,因而是现代电子产品中最常见的可充电电池类型之一。一般来说,此类电池由可燃的液体电解质和两个电极(阳极和阴极)组成,其中,阳极和阴极被薄膜隔开。在电池反复充放电之后,电极表面会生长锂枝晶,此类枝晶会刺破分隔两个电极的薄膜,从而让阴极与阳极接触,结果可能会导致电池短路,最糟的是,可能会起火。卡内基梅隆大学化学系自然科学教授Krzysztof Matyjaszewski表示:“从理论上看,在锂电池中采用锂金属阳极,比采用石墨阳极的电池容量大得多,但是,最重要的是要确保电池是安全的。”目前,电池中使用的是具挥发性的液体电解质,解决方案之一是使用固体陶瓷电解质替代,此类电解质导电性高、不可燃以及具有足够强大的抗枝晶性。但是,研究人员发现,陶瓷电解质和固体锂阳极之间的接触不足以存储和供应大多数电子产品所需的电量。卡内基梅隆大学化学系博士生Sipei Li和卡内基梅隆大学材料科学和工程系博士生Han Wang制造出一种新型材料,半流体金属阳极,克服了该缺点。Li和Wang与Matyjaszewski和Jay Whitacre合作,创造出一种双导电聚合物/碳基复合材料,锂微粒在其上面可均匀分布。该碳基复合材料能够在室温下保持流动,从而可与固体电解质进行足够的接触。与使用固体电解质和传统锂箔阳极制成的电池相比,通过将半液态金属阳极与石榴石固体陶瓷电解质结合,能够使此类电池的能量密度高出10倍,从而使此类电池比传统电池的生命循环周期也更长。研究人员相信他们的方法能够带来深远的影响,例如,可以用来为电动汽车生产高容量电池,以及为需要使用柔性电池的可穿戴设备制造专用电池。而且,研究人员还认为,他们的方法可以用于其他可充电电池系统,如纳金属电池和钾金属电池,以及可用于电网储能系统。

来源:新浪财经

工业绿色发展规划(2016-2020年)

为贯彻落实《工业绿色发展规划(2016-2020年)》《绿色工程实施指南(2016-2020年)》,积极创建绿色工厂,引领工业绿色转型,在人力资源社会保障部支持下,工业和信息化部节能与综合利用司、人事教育司于2019年7月1-5日在山东威海举办绿色工厂创建工作高级研修班,来自各省工业和信息化主管部门相关工作负责人、行业协会代表参加。 本次培训重点解读了工业节能与绿色工厂相关政策、《绿色工厂评价通则》国家标准以及建材、机械等重点行业绿色工厂评价导则标准,部分地方工业和信息化主管部门和工业企业代表还就绿色工厂创建工作进行了经验分享与交流。通过此次培训,学员们对绿色工厂创建工作有了更深入的认识和思考,对明确下一步工作方向、任务和具体实施路径起到了积极的促进作用。工业绿色发展规划(2016-2020年).doc

来源:工业和信息化部

绿色制造工程实施指南(2016-2020年)

为贯彻落实《工业绿色发展规划(2016-2020年)》《绿色工程实施指南(2016-2020年)》,积极创建绿色工厂,引领工业绿色转型,在人力资源社会保障部支持下,工业和信息化部节能与综合利用司、人事教育司于2019年7月1-5日在山东威海举办绿色工厂创建工作高级研修班,来自各省工业和信息化主管部门相关工作负责人、行业协会代表参加。 本次培训重点解读了工业节能与绿色工厂相关政策、《绿色工厂评价通则》国家标准以及建材、机械等重点行业绿色工厂评价导则标准,部分地方工业和信息化主管部门和工业企业代表还就绿色工厂创建工作进行了经验分享与交流。通过此次培训,学员们对绿色工厂创建工作有了更深入的认识和思考,对明确下一步工作方向、任务和具体实施路径起到了积极的促进作用。绿色制造工程实施指南(2016-2020年).pdf

来源:工业和信息化部

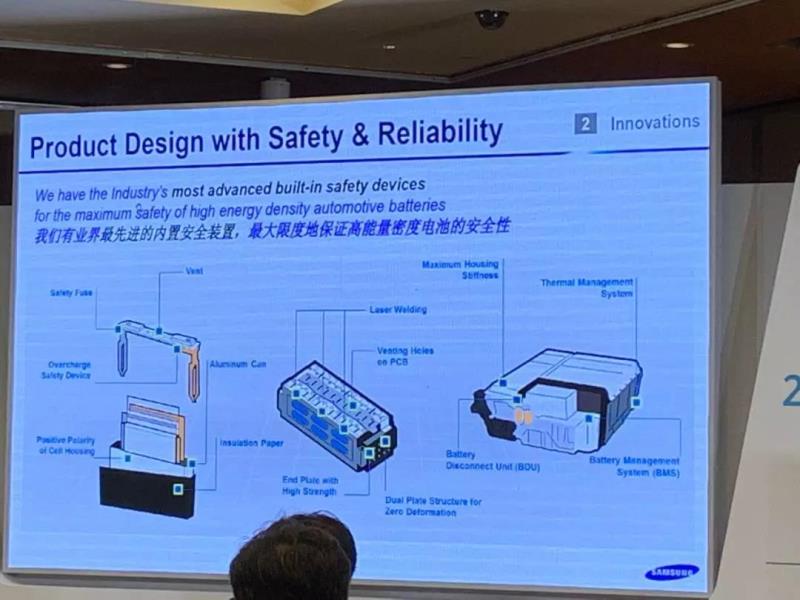

三星SDI安全“法则”

在动力电池安全探索方面,三星SDI通过仿真试验做了详细的数据跟踪。按分类来看,影响最大的首先是隔膜,占20%;其次是正极材料,占16%;第三是BMS,占14%。在全球电动化趋势浪潮下,动力电池安全是新能源汽车发展永恒的话题。作为方形动力电池的领先企业,三星SDI在动力电池领域有其独特的技术安全探索与创新理念。三星SDI(中国)副总裁韦巍表示,电动化伴随着人类文明的发展不断在进步,作为电池方面的专业公司,三星SDI将通过新材料的持续研究和创新技术,为电动汽车的发展做出贡献。当前,三星在动力电池领域的主要市场在欧洲,已有9千万电芯安装在120万辆汽车上使用。未来三星SDI的市场重心将更多往中国市场倾斜,为中国的新能源汽车市场服务。高工锂电注意到,从去年年底开始,三星SDI先后重启/增资西安及天津基地动力电池项目,并以电池性能安全作为重中之重的着力点。毋庸置疑的是,作为方形动力电池的领先企业,三星SDI在动力电池产品质量、性能安全、研发制造层面均有国际领先的经验。“从电芯到模组再到Pack,三星SDI拥有业界最先进的内置安全装置,可以最大限度地保证高能量密度电池的安全性。” 韦巍表示。与此同时,公司已安装先进的制造流程,保证动力电池最高的产品质量,并拥有100%的电池追溯体系。三星SDI在电池安全方面的创新理念是基于:1、三星SDI在产品设计之初,就考虑到安全问题的预设考量;2、在生产制造过程中,如何保证产品生产的一致性;3、如何进一步提高能量密度,满足市场的要求;4、从经济性的角度,思考如何实现标准化。“两年前,三星SDI公司的生产工艺控制点在2000多个,通过严抓工程管理及实时追踪的品质管理,目前已经实现了对3163个工艺点进行精准控制。” 韦巍表示。在动力电池安全探索方面,三星SDI通过仿真试验做了详细的数据跟踪。按分类来看,影响最大的首先是隔膜,占20%;其次是正极材料,占16%;第三是BMS,占14%。由此,三星SDI的解决思路是:1、坚持采用方形电池,因为方形电池可以更成熟的保障采用高耐热材料及安全零部件;在模组和Pack设计层面,尝试采用高耐热、高强度材料及结构,双重安全装置等要求。2、生产制造层面,公司实现了对3163个工艺点进行精准控制,保证产品的一致性以及产品性能质量要求。韦巍总结道:1、材料的选择是强化电池安全性的重要因素;2、由于电池本身的特性,只从材料和电芯上着手,或者但从某一项技术着手,是不能绝对保障电池的安全的;3、为了确保安全,需要对材料到模组到Pack的全过程进行管控;4、从投入到产出,尽可能地做到自动化和规范化管理,并不断完善安全核心要素。针对产品的发展规划,目前三星SDI的产品能满足500km续航里程;第二代产品通过高镍及硅碳的组合,满足600km续航要求;下一阶段对700km的产品需求,公司的产品方向是全固态电池。同时,在快充方面,三星SDI正在开发新材料和电池系统,目标在20分钟内快充。在Pack方面,公司的平台战略是最大限度地提高效率,在未更改重大设计的情况下,提升电池包的容量。

来源:高工锂电技术与应用

三元电池车辆自燃率最高 高镍安全如何保障?

从目前的调查结果来看,动力电池质量问题依然是导致新能源汽车安全隐患的主要因素。从产销数据来看,2019上半年新能源汽车市场总体保持正向发展趋势,但从一系列的起火及召回事件来看,中国新能源汽车产业仍面临诸多问题。在7月1日开幕的“2019世界新能源汽车大会”上,中国汽车工程研究院董事长李开国谈到,目前新能源汽车安全事故主要有5个场景,分别是充电自燃、行驶自燃、碰撞自燃、浸泡自燃、停车自燃,其中充电自燃与停车自燃占比最高。在自燃事故中,大部分事故车辆都是搭载2016年左右生产的NCM523三元材料电池。而如今为了快速提升动力电池的能量密度,高镍含量的811材料已经开始在动力电池中应用,随着高镍的应用,电池的热稳定性将会变差,未来安全性风险会更大。一系列起火事故频发背后,新能源汽车开始大规模召回,表明国家开始出手进行干预调整。国家市场监督管理总局质量发展局副局长王赟松表示,截至2019年5月,国内新能源汽车共召回12.3万辆。其中由于三电系统故障导致的召回占比为50%,在这之中设计原因占到40%,制造原因占到60%。由于制动系统缺陷导致的召回,占总召回量40%,这全都由制造原因造成。截至2019年4月底,国家市场监督管理总局共收到新能源汽车缺陷线索427例,涉及38家生产者的61个车型。其中电池衰减问题和充电故障占比分别为55%和15%,居投诉量前两位。此前,市场监督管理总局和工信部先后发布了《关于进一步加强新能源汽车产品召回管理的通知》和《关于开展新能源汽车安全隐患排查工作的通知》,要求对新能源汽车起火以及已售车型安全质量问题进行严格排查。这意味着无论是主机厂还是电池厂都无法置身事外,倒逼企业加强产品安全质量管控。很显然,在补贴政策的刺激之下,近年来中国动力电池技术取得快速发展,产能规模和能量密度大幅提升。但激进的背后却是大批电池企业在产品质量、技术、制造工艺和基础材料研究方面不过关。此前为了获得高额补贴而使一些安全验证不足的动力电池流向市场,从而给新能源汽车行业埋下诸多安全隐患。从目前的调查结果来看,动力电池质量问题依然是导致新能源汽车安全隐患的主要因素,动力电池企业难辞其咎。目前补贴大幅退坡和市场竞争加剧,行业洗牌加速导致大批电池企业开始退出动力市场,导致动力电池市场竞争格局发生显著变化。与此同时,随着国家政策逐步对外资电池松绑,日韩电池企业加速布局中国市场。在补贴完全取消之后开始发力,届时将会对中国电池企业产生强大冲击,或将进一步改变中国动力电池市场竞争格局,而最终能够参与竞争本土电池企业仅有少数几家。

来源:高工锂电