电池巨头“针锋相对”的针刺测试,能用来做什么?

风驱急雨洒高城,云压轻雷殷地声。雨过不知龙去处,一池草色万蛙鸣。仲夏本是多雨之季,帝都的五月,尤为多变。日前的“天狗食日”,似乎预示着这是一个多事之秋。

多年以前,我国锂电界“三先锋”(PL、TCL、ATL三巨头,即宝龙锂电、TCL金能电池、新能源科技——宁德时代老东家)中的ATL与PL,曾上演过一出“江湖纷争”的戏码,闹得沸沸扬扬,满城风雨。

一时江湖传言四起,一说ATL的“马仔”跑去PL地盘生事,一说PL的“小弟”跑到ATL地界搞事。你说我抢了你的人,我说你撬了我的兵。江湖不问来路,有料就行。究竟是谁挖了谁的人,江湖并无判定。

日前,我国动力电池界又掀起了一场“口水战”。这一次,是我国动力电池领域,宁德时代与比亚迪两大巨头因电池技术问题,掀起的“针锋相对”,而这场“战争”的导火索,则是由一根“钢针”拉响的。

宁德时代与比亚迪,作为我国动力电池领域的老大和老二,对我国动力电池行业的发展,都有着不可磨灭的贡献。关于两家企业的“口水战”,在此不做评论,只希望这样的“战争”多多益善,行业的发展,需要这样的“战争”。

那么,引发这场“口水战”的针刺测试到底是什么?电池针刺实验能用来干什么?

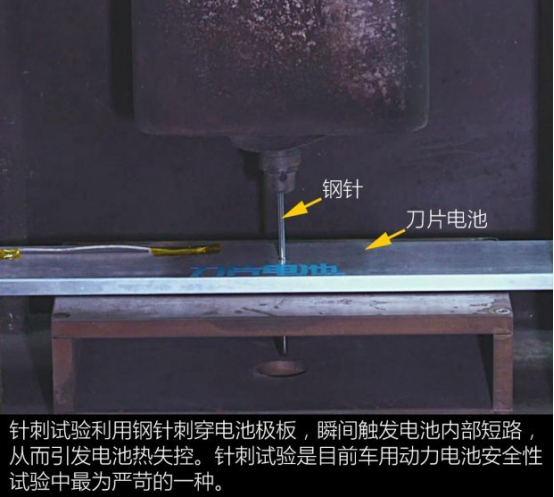

简单来说,针刺测试是一种内部短路测试法,是测试锂离子电池内部短路承受能力的安全性测试,是用钢钉贯穿电池,模拟内部短路,确认电池是否出现冒烟、起火、破裂的测试。

按照GB/T 31485-2015的针刺试验方法,将电池充满电,用直径为5-8mm的耐高温钢针(此次试验采用5mm直径的钢针),以(25±5)mm/s的速度,从垂直于电池极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针停留在电池中,观察1小时,不起火、不爆炸才算合格。

值得注意的是,针刺测试不仅仅是确认电池安全性的测试,也是了解电池基本性质的测试。

正常状态下,锂离子电池的正负电极片之间由有机电解液中的隔膜进行绝缘。在此种状态下,将钢钉插入锂离子电池内部,是让正负电极片之间产生短路,强制进行内部短路的测试,从而调整插入电池内部的钢钉直径、材质、插入深度、插入位置和插入速度等测试条件。

锂离子电池需要进行针刺测试,意味着锂离子电池内部极易发生短路,如果发生短路,将处于非常危险的状态。一般来说,电池使用过程中发生内部短路,是由于制造过程中混入了导电性异物,或受到了外部冲击力或应力。而现实中,一旦电池被制造出来,包括电池充放电电路在内的控制系统内部短路,是很难采取措施的。

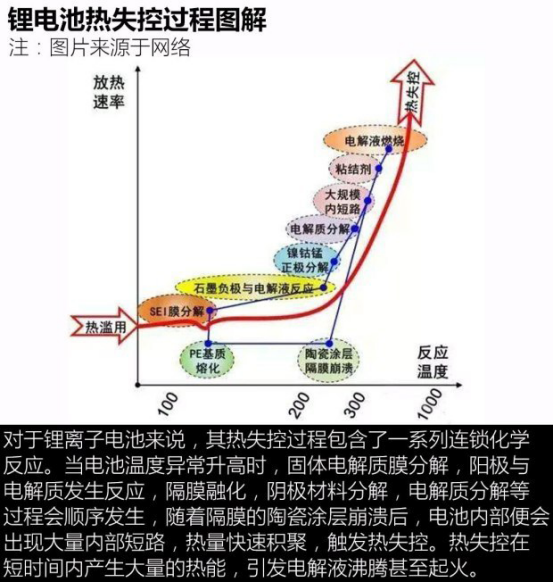

发生内部短路时,电池内部通过巨大的短路电流,随之产生焦耳热,从而引起可燃性有机电解液发生反应,产生高温气体,结果导致热失控的可能性增加,发生热失控时,就会出现冒烟、起火,严重时会发生破裂,危及使用者的人身安全。

从消费者角度来讲,确保电池安全性,对于锂离子电池的应用是非常重要的,针刺测试使用钢钉插入电池内部,可以比较简单地制造出正负极之间的内部短路。

然而,当钉子插入电池形成电池表面穿孔时,这个孔就会释放出高温气体,导致电池内部的散热状态发生变化,与实际内部短路的情形可能存在差异。

强制内部短路测试使用的是顶部为球形的钉,是一种不在电池表面造成穿孔就能制造内部短路(微小短路)的测试方法,被称为钝钉测试。这种方法通过钉子的压力,使电池的电极材料(正负电极片)之间产生短路,测试后的电池只有一点点变形。与通常的针刺测试相比,这种方法可以制造出更接近实际内部短路的状态。

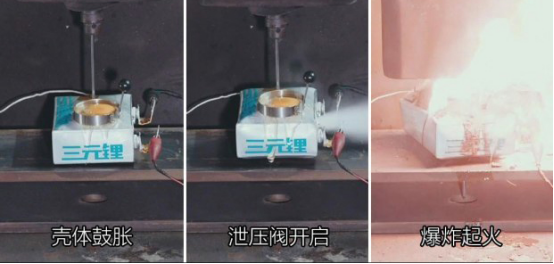

以三元电池为例,当钢针刺穿电池导致三元锂离子电池内部短路后,极高的升温速率会使三元正极材料快速达到200摄氏度左右的分解温度,三元正极材料高速分解产生大量的游离态氧,这些游离态氧会进一步增加各种化学反应的产热量,提高电池内部升温速率,同时也使电池内部压力迅速上升。

此外,迅速攀升的电池内部压力很快会推开泄压阀,内部高压电解液喷薄而出,外部空气此时进入到电池内部,空气+极高的温度+残留在电池内部的可燃电解液,爆炸起火就会一触即发。

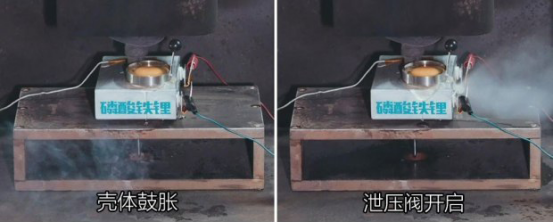

再看一下磷酸铁锂电池,钢针从电池中央穿透其内部极板,在钢针穿透电池后,电池电压就会开始下降,电池外壳有一定程度的鼓胀,显示内部短路导致电池内部压力迅速上升,随后泄压阀打开,电池内部高压电解液喷出,之后电压迅速下降的同时,电池外壳温度迅速攀升,最高达到239摄氏度。

如上图,随着电池内容物通过泄压阀悉数喷出,电池外壳温度开始慢慢回落直至观察期结束。当打在穿孔位置附近的鸡蛋被高温壳体煎熟时,表明试验过程中电池外壳温度较高。

不难发现,磷酸铁锂电池热失控反应之所以没有三元锂离子电池剧烈,主要是因为其正极材料分解温度在500摄氏度以上,热失控温度相比三元锂离子电池更高,其热失控风险相对较低。

此外,磷酸铁锂电池正极分解时产生的氧气量较少,限制了电池内部压力增加及温度升高,这一方面能够避免电池内部压力过大发生爆炸,另一方面也一定程度地限制了易燃电解液发生燃烧的可能性。

磷酸铁锂在热失控测试中,其升温速率相比三元锂离子电池要低得多,这也是其安全系数较高的重要特性之一。对于容量不同的电池,要使用不同直径的钢钉进行针刺测试。

就目前国内的技术水平而言,安全指标一定程度限制了三元锂离子电池包整体能量密度的进一步提升,而较低的单体能量密度则限制着磷酸铁锂电池包整体能量密度的提升。

从市场发展来看,磷酸铁锂电池在未来几年通过电池技术优化以及采用无模组电池包设计优化,电池包整体能量密度的提升空间较大,或能追平受到安全指标制约的三元锂离子电池包。

另外,磷酸铁锂电池虽然能量密度相对较低,但热失控安全系数比三元锂离子电池高,这有利于使用无模组设计来进一步提升电池包整体能量密度,增加电动车的续航里程,从而在安全性和续航上实现更好的平衡。

不过,三元锂离子电池单体的热失控安全系数虽然较低,但通过加强电池包壳体的强度,完善电池管理系统对热失控的检测和提前预警机制,利用隔热绝缘材料降低热扩散速率等,都能有效地增强电池包的整体安全系数,提升使用层面的安全性。